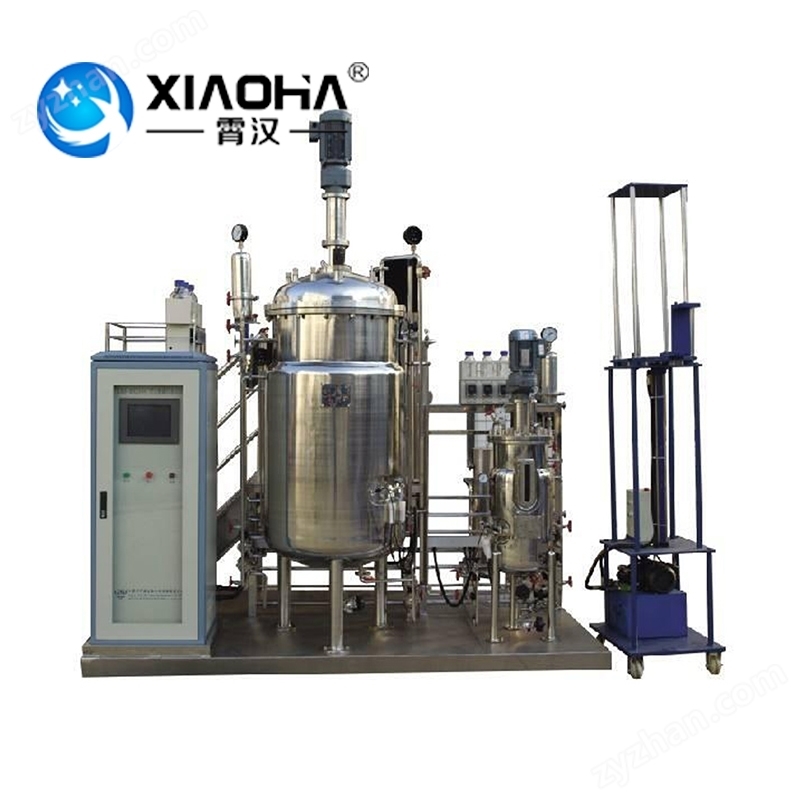

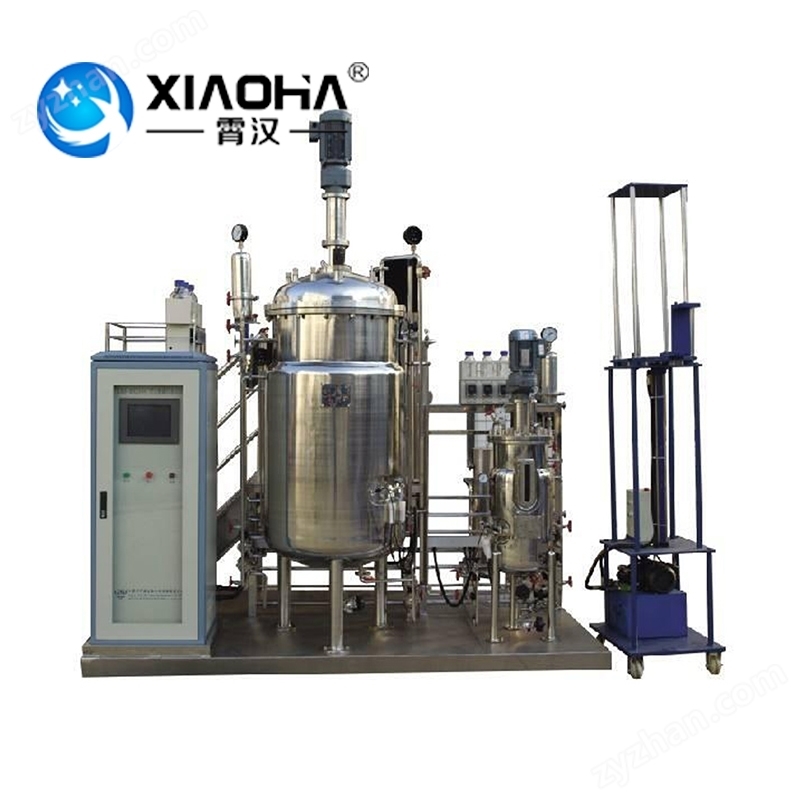

全自动生物发酵罐是现代生物工程的核心设备,其工艺原理与广泛应用可总结如下:

一、工艺原理

1、无菌环境控制

通过密封设计和蒸汽灭菌技术(如121℃高温灭菌)消除杂菌污染风险,确保微生物代谢过程的纯净性。

2、动态参数调控

温度:夹套或盘管结构循环水介质,实现±0.5℃精度调控(如酵母菌最适25-30℃)。

pH值:实时监测并自动添加酸碱溶液,维持微生物代谢所需酸碱平衡。

溶氧量:需氧发酵中通过无菌空气通入与搅拌系统(如气升式环流设计)优化气液接触。

3、代谢优化机制

全自动系统集成物联网与AI算法,可动态调整补料策略、剪切力等参数,提升产物转化率(如毕赤酵母重组蛋白表达效率提升30%)。

二、广泛应用领域

1、食品工业

乳制品:酸奶发酵中乳酸菌产酸与风味物质生成,需恒温(42℃)与均匀搅拌。

调味品:酱油通过米曲霉与酵母菌共生发酵,生成120种风味物质,替代化学添加剂。

2、制药行业

抗生素:青霉素生产需严格控制青霉菌的溶氧与pH梯度。

疫苗:发酵罐规模化培养减毒病原体,如流感病毒疫苗年产能达亿剂级。

3、环保与能源

沼气提纯:CO₂分离后用于微藻养殖,实现资源“吃干榨尽”。

生物修复:石油污染场地中微生物降解烃类,成本较化学法降低40%。

全自动发酵系统正从“经验控制”转向“精准调控”,如通过BIM模型实现设计-生产-运维全流程数字化,推动“零添加”食品与生物药物产业升级。

微信咨询

微信咨询